2026 Szerző: Erin Ralphs | ralphs@carsalmanac.com. Utoljára módosítva: 2025-06-01 05:37:06

A nyerges vonószerkezet a traktor és a pótkocsi összekapcsolásának egyik fő eleme. A készüléket a világ autóiparának fejlődésével összhangban továbbfejlesztették. A modern módosítások elektronikával és automatizálással vannak felszerelve, ami nagymértékben megkönnyíti a működést, beleértve a fel- és lekapcsolási időt is.

A teremtés története

Feltehetően a 19. század végén jelent meg az első nyerges vonószerkezet prototípusa. Abban az időben a jól ismert De Dion-Bouton cég tervezői egy pótkocsit terveztek, amelyből a terhelés egy része átkerült a traktor vázára. Érdemes megjegyezni, hogy az utolsó egy gőzgépes tricikli volt.

Akkoriban kevesen gondolták, hogy egy ilyen kapcsolószerkezet évtizedeken belül bonyolultabbá és működőképesebbé válik. A modern analógokban a pneumatikus mechanizmusokat elektronikával és mechanikával egyesítik. Ezen eszközök terhelésbiztonsági követelményei kopásállóságot, megbízhatóságot ésszervizelhetőség.

Dizájnjellemzők

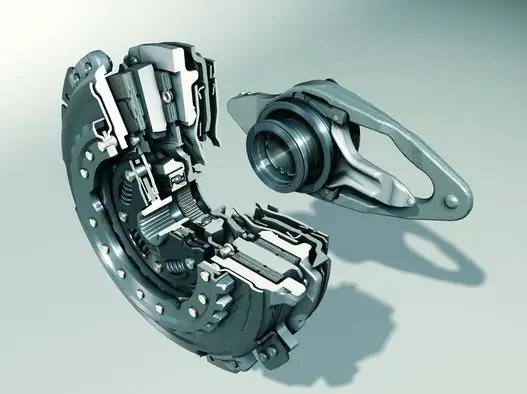

A fejlett nyerges tengelykapcsolók (SSU) számos alapvető elemből állnak:

- alaplemez;

- speciális mechanizmus a fel- és lekapcsoláshoz;

- csomóhajlító blokk.

A tengelykapcsoló hatás azután jön létre, hogy a félpótkocsi királycsapja belép a főlemez foglalatába, és az ujjakra csuklós reteszelőelemekkel rögzítik. Jelenleg kétféle eszköz ismert: egy- és kétmarkolatú. Az első lehetőség általában jellemző az európai gyártókra. A második modell a hazai tervezőkben rejlik. Például a KamAZ nyerges tengelykapcsoló. A mechanizmusok közötti különbség az, hogy a páros megfogó egység a tapadást átadja a fő elemeknek és a szomszédos ujjaknak, és az egy változatban a terhelés a masszív reteszelő bütyökblokkra is jut, amely csak nyomóhatásoknak van kitéve.

fajták

A vizsgált mechanizmusok típusait, átmérőit és műszaki jellemzőit nemzetközi szabványok határozzák meg. Például a szabályozási dokumentációnak megfelelően két fő terméktípus létezik:

- 50. modell 2"-es királycsapra (50,8 mm) javítva.

- 90-es verzió - 3,5" (89 mm).

A szabványos méretek használatát befolyásolja a függőleges terhelés és a nyerges vontató vagy közúti szerelvény össztömege. Az első lehetőség akkor alkalmazható, ha a jármű tömege nemmeghaladja az 55 tonnát 20 tonnát meg nem haladó függőleges terhelés mellett. Egyéb esetekben célszerű a második típusú berendezést használni.

Egyes külföldi változatokban a szabványos méretről a másik analógra gyorsan át lehet állítani. Többek között figyelembe veszik a magasságot, amely meghatározza a függőleges méretet és a csökkentett terhelést, amely tükrözi a csomópont szilárdsági paramétereit.

Ötödik kerék flex

A vizsgált eszköz rugalmassági indexe a mozgásszabadság három szintjétől függ:

- A félpótkocsi megfordítása a királycsap függőleges körül.

- Lengjen előre-hátra hosszirányban legalább 11 fokos szögben.

- Keresztirányú lejtők jobbra és balra legfeljebb három fokos amplitúdóval.

E paraméterek közül kettőt a keresztirányú tengely és a rögzítés simasága biztosít az alaplemezzel való találkozásnál. Emellett új KAMAZ teherautó-traktorok és egyéb háztartási teherautók készülnek, amelyek maximális keresztirányú dőlésszöggel rendelkeznek. A hatótávolság egy további hosszanti tengellyel garantált.

Az eredmény egy prototípus kardáncsukló, amely új összeszerelési lehetőségeket biztosít. Például az SK-HD 38/36 G típus módosítása olyan közúti vonatokra alkalmazható, amelyek rossz utakon vagy megnövekedett torziós terhelés mellett közlekednek a vázon. A megadott eszköz maximális dőlésszöge az oldalakhoz képest eléri a hét fokot. Ennek a kialakításnak a hátrányai közé tartozik a stabilitás csökkenésea közúti vonatok mozgása közben az utánfutó kilengését speciális ütközők vagy stabilizátorok korlátozzák.

Ödkerék szerviz és javítás

A teherautó-gyártók túlnyomó többsége megpróbálja könnyíteni a jármű fő alkatrészeit a hasznos terhelés növelése és az üzemanyag-megtakarítás érdekében. A probléma megoldásának fő módja az innovatív technológiák és anyagok bevezetése. Például a vonószerkezet alaplemezei bélyegzéssel vagy öntéssel készülnek.

Az első változatban erősített acélt, a másodikban gömbgrafitot használnak. A modern autóiparban a választás nem korlátozódik ezekre az anyagokra. Nem is olyan régen a SAF-Holland kiadott egy SSU-t, melynek alaplapja alumíniumötvözetből készült. A lámpatestet 20 tonna (150 kN) maximális teherbírású traktorokhoz tervezték. A tömegcsökkentés a szabványos kialakításhoz képest körülbelül 30 kilogramm, miközben a termék nem igényel kenést a teljes működési időszak alatt, köszönhetően a polimer bélésnek.

Nem titok, hogy az Ural teherautók és más teherautók utánfutó-kenési technológiája közvetlenül kapcsolódik a környezeti problémákhoz. A tervezők folyamatosan törekednek arra, hogy az üzemanyag- és kenőanyag-hulladékok minimálisra kerüljenek a környezetbe. Ehhez automata adagolású készülékeket használnak, ahol a kenés nélkülözhetetlen. Például Jost bemutatta az új Lube Tronic-5 Pointot. Itt az anyagkészletet a patronban tárolják,garantálja a mért kenőanyag-ellátást az alaplemez és a zárszerkezet több pontjára. Az adagolást elektronikus vezérlő figyeli, többféle üzemmód biztosított, a közúti vonat tömegétől és a rakománytól függően. A patron egyszeri utántöltése egy év működésre elegendő.

Elektronikus mozgás

Az egyik legfejlettebb SSU-rendszer a Jost KKS elektronikus rendszer. Teljes mértékben garantálja a vonószerkezet mechanikus leválasztásának kiküszöbölését, és automatizálja a pneumatikus egységek aktiválását a félpótkocsi lábainak ezt követő függőleges mozgásával. Az elektronikus változat biztonsági érzékelőkkel, univerzális pneumatikus csatlakozóval és kormányzott tengelyekkel van felszerelve.

Ajánlott:

Kettős tengelykapcsoló: készülék és működési elv

A „zöld” technológiák fejlesztésének új trendjei mellett az autóipar jelenleg nem kevésbé érdekes változásokon megy keresztül az autók hagyományos szerkezeti alkatrészeinek fejlesztését illetően. Ez nemcsak a belső égésű motor tervezésére és a megbízhatóbb anyagok beépítésére vonatkozik, hanem a vezérlés mechanikájára is

Változtatható geometriájú turbina: működési elv, készülék, javítás

A változó geometriájú turbófeltöltők a belső égésű motorok soros turbináinak fejlesztésének legmagasabb fokát képviselik. Kiegészítő mechanizmusuk van a bemeneti részben, amely a konfiguráció beállításával biztosítja a turbina motor üzemmódhoz való igazítását. Ez javítja a teljesítményt, a reakciókészséget és a hatékonyságot. Működésük sajátosságai miatt az ilyen turbófeltöltőket főként haszongépjárművek dízelmotorjaihoz használják

Szalagfék: készülék, működési elv, beállítás és javítás

A fékrendszert különféle mechanizmusok vagy járművek leállítására tervezték. Másik célja, hogy megakadályozza a mozgást a készülék vagy a gép nyugalmi állapotában. Ezeknek az eszközöknek számos fajtája létezik, amelyek közül a szalagfék az egyik legsikeresebb

Túlfutó tengelykapcsoló: működési elv, készülék, alkalmazás

A klasszikus szabadonfutót széles körben használják az autóiparban. A teljes rendszer zavartalan működése az egység minőségétől függ. Ha a felhasználó ismeri a szabadonfutó működését, akkor optimális működési feltételeket tud biztosítani a készülék idő előtti meghibásodásának elkerülése érdekében

Viszkózus tengelykapcsoló: működési elv és eszköz

Most a crossoverek nagy népszerűségre tettek szert az autópiacon. Teljes és monodrive is van bennük. Egy olyan eszközzel csatlakozik, mint például viszkózus tengelykapcsoló. Az egység működési elve - cikkünkben tovább